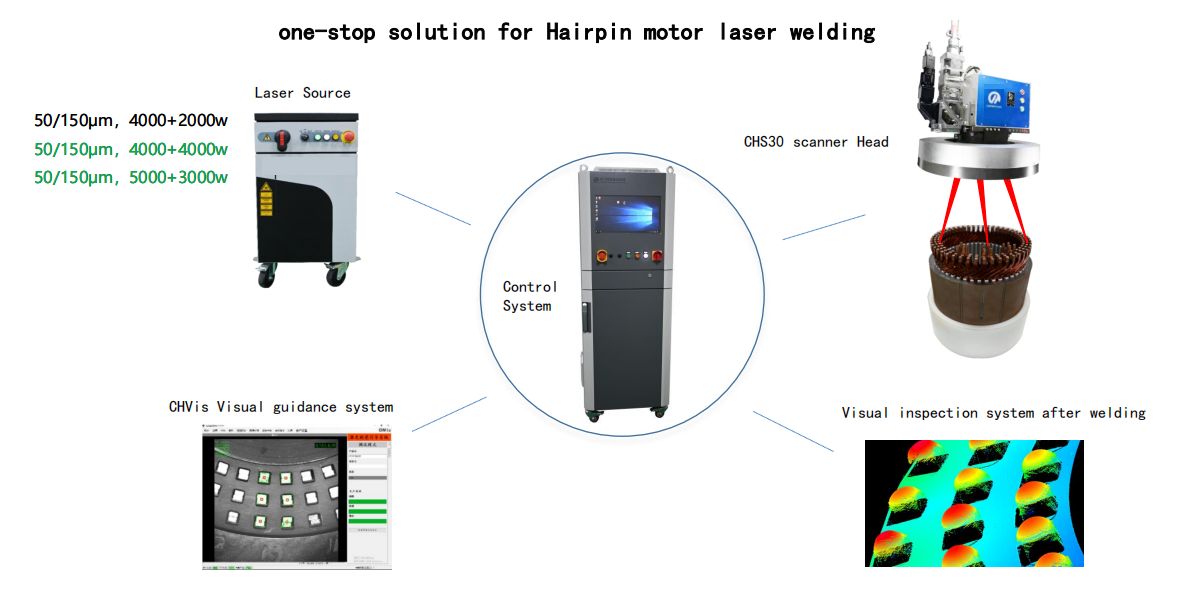

Carman Haas Hairpin-Motor-Laserbearbeitung

Die erneuerbare Energien-Branche entwickelt sich rasant, und immer mehr Kunden sind an der Produktion von Hairpin-Motoren beteiligt. Carman Haas hat dieses Laser-Scanning-Schweißsystem für Hairpin-Motoren entwickelt, um den Problemen und Anforderungen der Kunden in der Produktion gerecht zu werden. Die Kundenanforderungen sind zusammengefasst und umfassen im Wesentlichen die folgenden vier Punkte:

1: Die Forderung nach Produktionseffizienz, die schnelle Takte und größtmögliche Kompatibilität mit abweichenden Schweißpunkten erfordert, um die einmalige Durchlaufrate zu verbessern;

2: Die Anforderung an die Schweißqualität: Ein Produkt weist Hunderte von Schweißpunkten auf, erfordert eine hohe Qualität der Schweißpunkte und ein einheitliches Erscheinungsbild sowie geringe Spritzer während des Schweißvorgangs.

3: Die Lösung für schlechte Schweißpunkte, wie man sie repariert, wenn Fehlerarten wie Schweißpunktspritzer und kleine Schweißpunkte auftreten;

4: Der Bedarf an Möglichkeiten zur Musterprüfung, die Probeproduktion konzeptioneller neuer Muster, die OEM-Produktion von Mustern in Kleinserien sowie die Entwicklung und Prüfung von Laserschweißverfahren erfordern allesamt ein Labor mit mehreren Prüfmaschinen und umfassender Prüferfahrung.

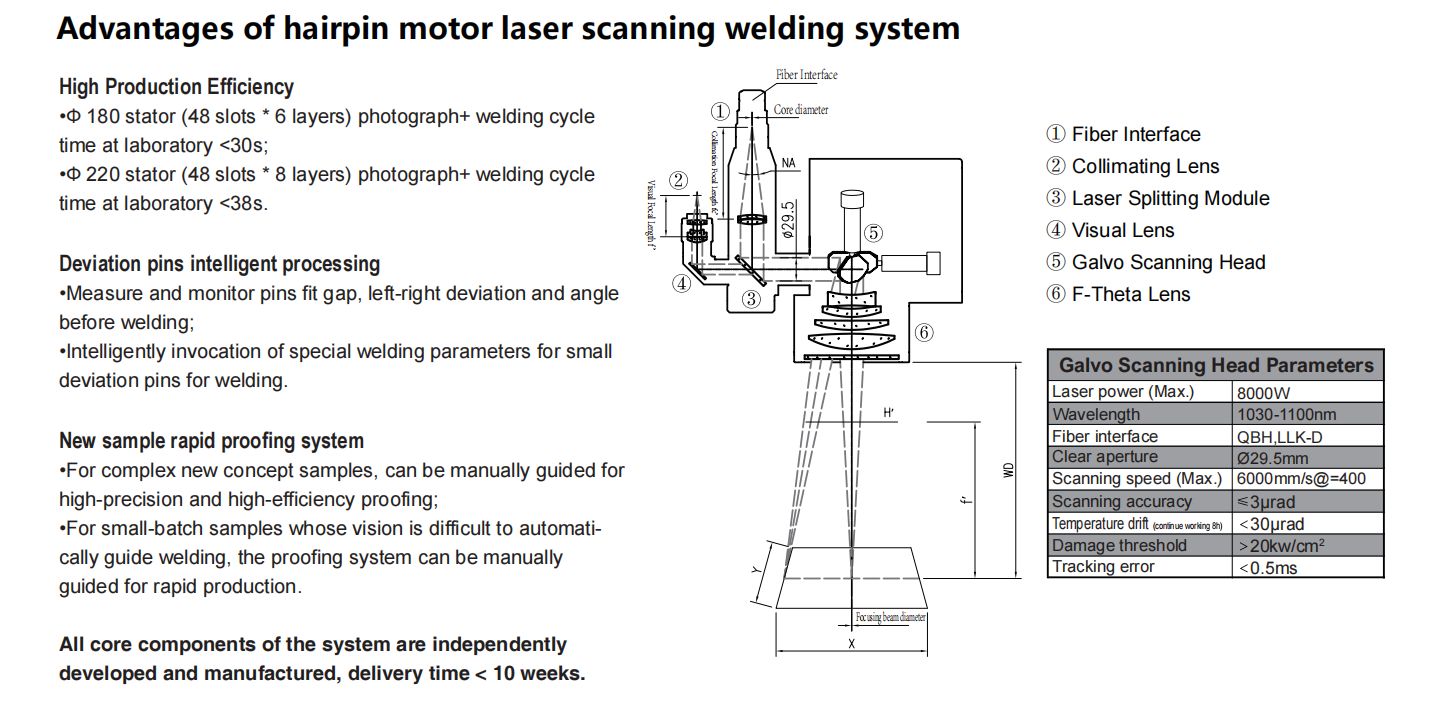

Hohe Produktivität

1. Produkttyp: Ф220 mm, blankes Kupferdrahtstück, Größe 3,84 x 1,77 mm, 48 Schlitze * 4 Schichten, insgesamt 192 Schweißpunkte, Gesamtzykluszeit: Fotografieren + Laserschweißen <35 s;

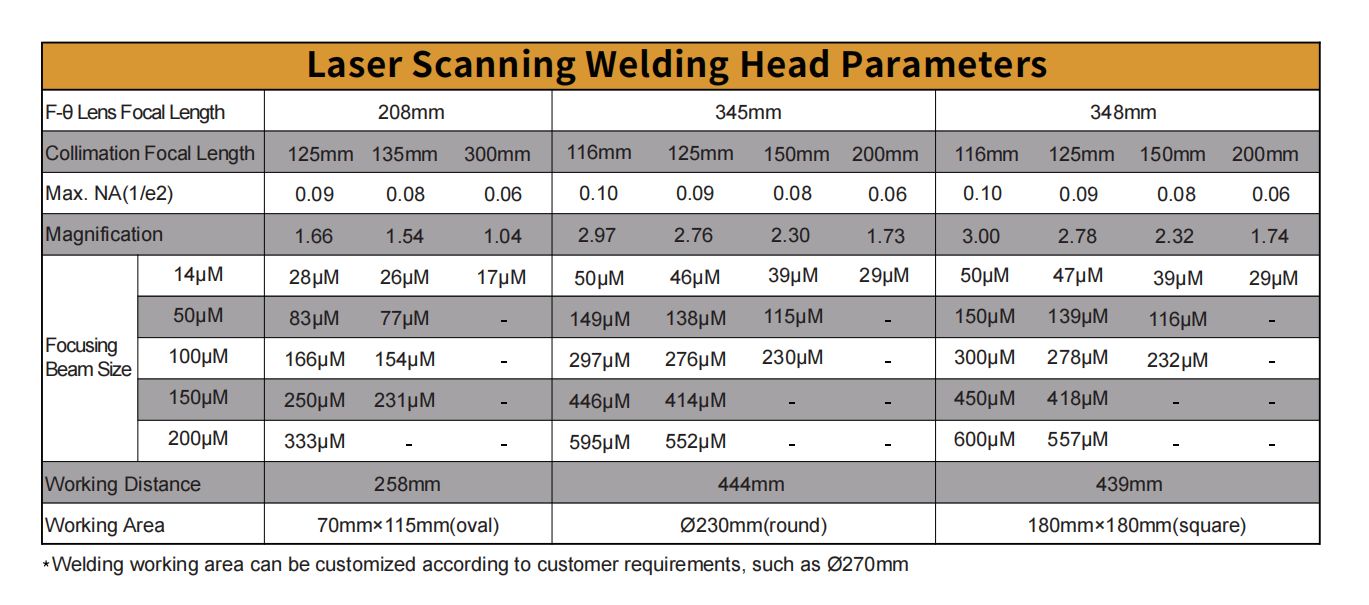

2. Scanbereich Ф230 mm, weder das Produkt noch der Schweißkopf müssen bewegt werden;

3. Orientierung entwickeltes Sichtsystem CHVis: Große Auswahl an Fotos, hohe Erfolgsquote, hohe Genauigkeit;

4. Hochleistungs-Laserschweißen: Das Schweißen eines Stifts mit der gleichen Spezifikation, um den gleichen Schweißeffekt zu erzielen, dauert bei 6000 W 0,11 s, bei 8000 W nur 0,08 s.

Nacharbeit an der gleichen Station

1. Spritzer und kleine Schweißpunkte können mit CHVis nachbearbeitet werden;

2.CHVis Visuelle Nacharbeitsfunktion: Nacharbeit von schlechten Schweißpunkten oder fehlenden Schweißpunkten.

Schweißpunkte intelligente Verarbeitung

1. Messung der Stiftdrahtabweichung vor dem Schweißen: Das CHVis-Bildverarbeitungssystem überwacht den Abstand, die linke und rechte Fehlausrichtung, den Winkel, die Fläche und andere Zustände der Stifte nach dem Festklemmen.

2.Intelligente Verarbeitung der Schweißpunktabweichung. Automatisches Erkennen der Schweißpunktabweichung und Aufrufen der entsprechenden Parameter zum Schweißen;

Positionskompensationsfunktion

Konsistenz des Erscheinungsbildes der Schweißpunkte:

• Das durch den schrägen Einfall des Lasers verursachte Kopfabweichungsphänomen kann durch die Position kompensiert werden;

• Kann in radialer und tangentialer Richtung separat kompensiert werden;

• Die Kompensation kann auch für jeden Schweißpunkt einzeln durchgeführt werden

Qualitätsprüfung nach dem Schweißen

1.OK/NG-Schweißpunkt-Scan-Cloud-Bild: Erkennen von Fehlertypen wie Schweißgruben, scharfen Ecken, Schweißpunktabweichungen und fehlenden Schweißpunkten; Senden der Positionen fehlerhafter Schweißpunkte an SPS und Bediener;

2. Erkennung von Höhenunterschieden vor dem Schweißen.

Starke Laborprüffähigkeit

1. Mehrere Sätze von Motorprüfmaschinen;

2.Vision Guide Proofing System;

3. Hohe Produktionskapazität für eintägiges Proofing.

Carman Haas hat ein von ihm entwickeltes Vision-System CHVis entwickelt.

Produkt: 48 Schlitze x 4 Lagen, insgesamt 192 Schweißpunkte, Fotografieren + Schweißen: 34s