Welches Scansystem eignet sich zum Schweißen von Kupferhaarnadeln in Elektromotoren?

HAARNADEL-TECHNOLOGIE

Der Wirkungsgrad des Antriebsmotors eines Elektrofahrzeugs entspricht dem Kraftstoffverbrauch eines Verbrennungsmotors und ist der wichtigste Indikator für dessen Leistung. Daher versuchen Hersteller von Elektrofahrzeugen, den Wirkungsgrad des Motors durch die Reduzierung der Kupferverluste zu steigern, die den größten Verlust des Motors darstellen. Die effizienteste Methode besteht darin, den Lastfaktor der Statorwicklung zu erhöhen. Aus diesem Grund wird das Haarnadelwickelverfahren in der Industrie zunehmend eingesetzt.

HAARNADELN IN EINEM STATOR

Der elektrische Nutfüllfaktor von Hairpin-Statoren liegt aufgrund der rechteckigen Querschnittsfläche der Hairpins und der geringeren Windungszahl bei ca. 73 %. Dies ist deutlich höher als bei konventionellen Verfahren, die ca. 50 % erreichen.

Bei der Hairpin-Technik schießt eine Druckluftpistole vorgeformte Rechtecke aus Kupferdraht (ähnlich Haarnadeln) in Schlitze am Motorrand. Pro Stator müssen innerhalb von 60 bis 120 Sekunden zwischen 160 und 220 Hairpins verarbeitet werden. Anschließend werden die Drähte miteinander verflochten und verschweißt. Um die elektrische Leitfähigkeit der Hairpins zu erhalten, ist äußerste Präzision erforderlich.

Vor diesem Bearbeitungsschritt kommen häufig Laserscanner zum Einsatz. So werden beispielsweise Hairpins aus besonders elektrisch und thermisch leitfähigem Kupferdraht häufig per Laserstrahl von der Lackschicht befreit und gereinigt. So entsteht eine reine Kupferverbindung ohne störende Einflüsse von Fremdpartikeln, die Spannungen von 800 V problemlos standhält. Kupfer als Werkstoff weist trotz seiner vielen Vorteile für die Elektromobilität jedoch auch einige Nachteile auf.

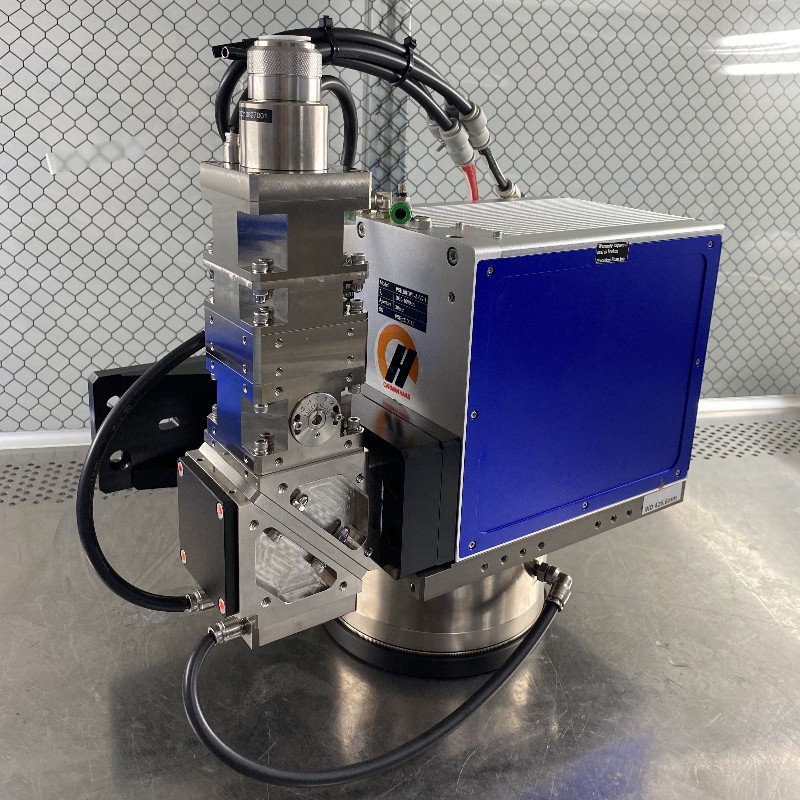

CARMANHAAS HAARNADELSCHWEISSSYSTEM: CHS30

Mit seinen hochwertigen, leistungsstarken optischen Elementen und unserer maßgeschneiderten Schweißsoftware ist das CARMANHAAS Haarnadelschweißsystem für 6-kW-Multimode-Laser und 8-kW-Ringlaser erhältlich. Der Arbeitsbereich beträgt 180 x 180 mm. Auf Anfrage ist auch die problemlose Bearbeitung von Aufgaben mit Überwachungssensoren möglich. Schweißen unmittelbar nach der Aufnahme, kein Servo-Bewegungsmechanismus, kurzer Produktionszyklus.

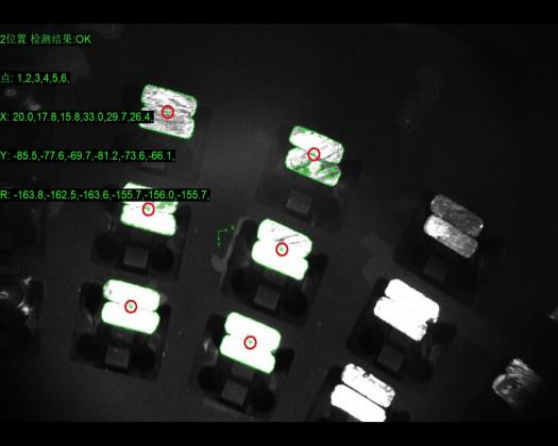

CCD-KAMERA-System

• Ausgestattet mit einer hochauflösenden Industriekamera mit 6 Millionen Pixeln und koaxialer Installation können durch geneigte Installation verursachte Fehler vermieden werden. Die Genauigkeit kann 0,02 mm erreichen.

• Kann mit einem hohen Maß an Flexibilität an verschiedene Marken, Kameras mit unterschiedlicher Auflösung, verschiedene Galvanometersysteme und verschiedene Lichtquellen angepasst werden;

• Die Software ruft die API des Lasersteuerungsprogramms direkt auf, wodurch die Kommunikationszeit mit dem Laser verkürzt und die Systemeffizienz verbessert wird.

• Stiftklemmspalt und Winkelabweichung können überwacht werden und das entsprechende Schweißverfahren kann automatisch für den abweichenden Stift aufgerufen werden;

• Die Stifte mit übermäßiger Abweichung können übersprungen werden und nach der endgültigen Einstellung kann eine Reparaturschweißung durchgeführt werden.

CARMANHAAS Vorteile des Hairpin-Statorschweißens

1. Für die Haarnadelstator-Laserschweißindustrie kann Carman Haas eine Komplettlösung anbieten.

2. Ein selbst entwickeltes Schweißsteuerungssystem kann verschiedene Lasermodelle auf den Markt bringen, um den Kunden spätere Upgrades und Transformationen zu erleichtern.

3. Für die Stator-Laserschweißindustrie haben wir ein engagiertes Forschungs- und Entwicklungsteam mit umfassender Erfahrung in der Massenproduktion zusammengestellt.

Veröffentlichungszeit: 24. Februar 2022